Lagerplanung:

Ausrichtung, Funktion und Strukturierung des Lagers

Wenn Sie vor der Planung eines neuen Lagers oder vor der Optimierung eines Bestandslagers stehen, dann lohnt es sich anhand des folgenden Artikels die grundsätzlich richtige Ausrichtung und Funktion des Lagers zu prüfen und gegebenenfalls zu hinterfragen.

Die meisten Lageroptimierungen oder Lagerplanungen werden überwiegend aus der Operativen heraus vorangetrieben und historisch gewachsene Konzepte oftmals übernommen, ohne diese grundsätzlich auf Ihre heutige Eignung hin zu hinterfragen. Dabei sind insbesondere die hiermit verbundenen strukturellen Entscheidungen eines Lagers sehr kapitalintensiv und mit großem Einfluss auf die Performance und Kosten eines Lagers. Falls Sie spezifisch an der praxisnahen Realisierung von Potentialen eines Bestandslagers im Rahmen einer Lageroptimierung interessiert sind, lesen Sie unsere Expertise Lageroptimierung und Lagerlogistik.

Nachfolgend wollen wir die grundsätzlichsten Punkte der Lagerausrichtung, wie Sie im Rahmen der Lagerplanung oder Lageroptimierung betrachtet werden, entlang folgender Fragestellungen näher beleuchten:

- Welchen Zweck erfüllt das Lager – ist es hinsichtlich seines Zwecks ausgelegt?

- Welche Güterarten sollen vorwiegend gelagert werden – was bedeutet dies für die Art des Lagers?

- Welche Funktion soll ein jeder Bereich des Lagers erfüllen?

- Was bedeutet dies für die Lagereinrichtung?

- Welche Philosophie zur Lagerplatzzuordnung soll verfolgt werden?

Lagertyp: Welchen Zweck erfüllt das Lager?

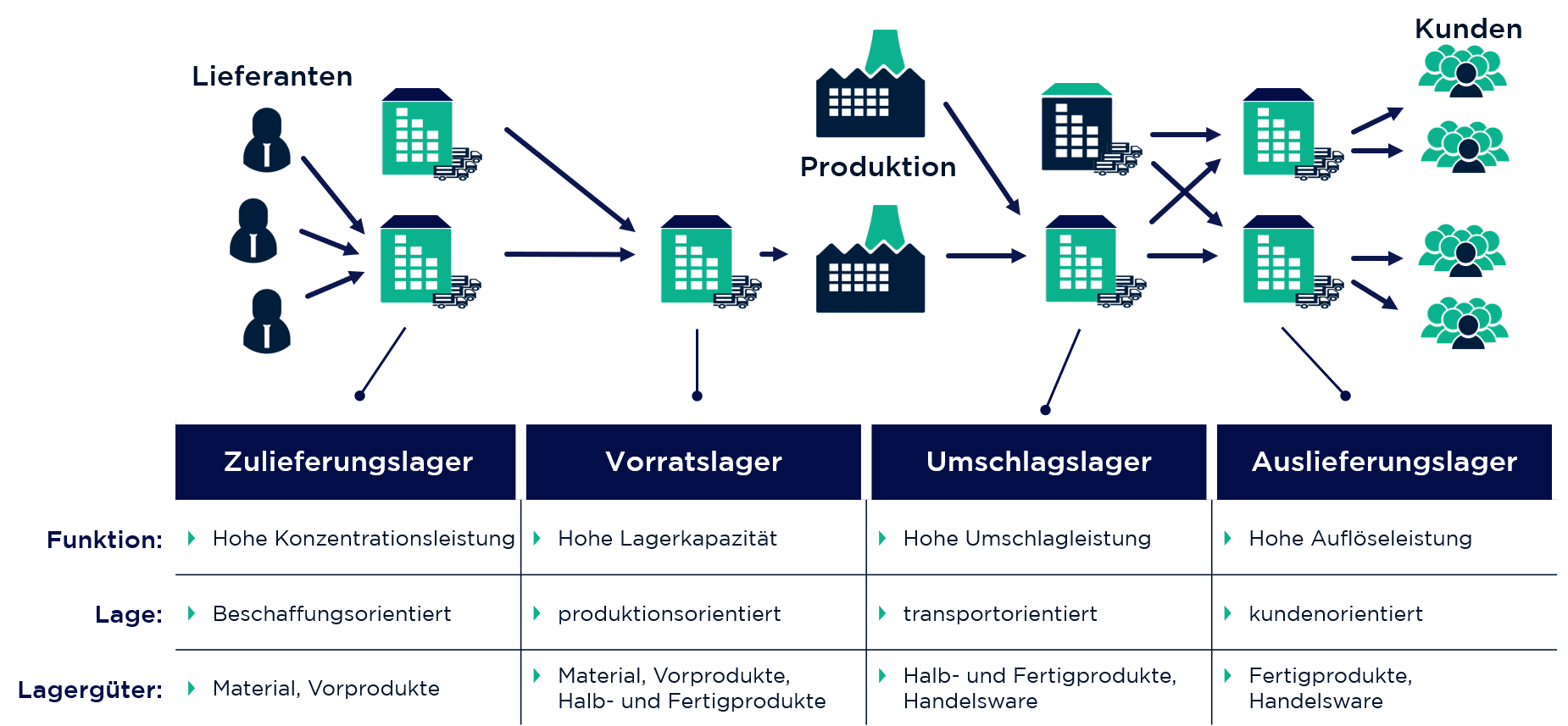

In der Lagerplanung oder vor einer Lageroptimierung sollte zunächst immer die Frage geklärt sein, um welchen Lagertyp es sich handelt oder handeln soll und welchen Zweck das Lager somit zu erfüllen hat. Grundsätzlich gibt es 4 Lagertypen, die jeweils einem unterschiedlichen Zweck dienen: Zulieferungslager, Vorratslager, Umschlagslager und Auslieferungslager. Die Lagertypen können auch als Mischform auftreten, wichtig ist jedoch sich in jedem Fall über die Funktion, Lageranforderungen und die Güter im Klaren zu sein und dies bei der Lagerplanung oder Lageroptimierung stets zu berücksichtigen.

Erläuterung von Unterschieden anhand von 2 Beispielen:

- Ein Vorratslager unterscheidet sich in seiner Funktion, eine hohe Lagerkapazität für die Produktion vorhalten zu können, von den anderen Lagertypen. Für die Dimensionierung und Struktur bedeutet dies beispielsweise, einen erhöhten Bedarf an Lagerkapazität, eher großvolumigen Materialfluss sowie geringerer Fokus auf Prozessgeschwindigkeit, da die Nachfrage durch vorgegebene Produktionspläne wesentlich vorhersehbarer ist

- Ein Umschlagslager, welches vor allem in Logistik und Handel zu finden ist, definiert sich vor allem über seine Umschlagsleistung. Schnelle Prozesse, verhältnismäßig kleine Gebindegrößen, eine oft höhere Produktvielfalt und Auftragsindividualität erhöhen meist den Bedarf an manuellen, personenbezogenen Prozessen und vor allem Bewegungen innerhalb eines Lagers

Bei Unklarheit empfiehlt sich im Planungsgremium oder Projektteam zur Lageroptimierung die 4 Lagertypen zu diskutieren, so den langfristigen Zweck des geplanten oder bestehenden Lagers festzulegen und die Ziele für eine Lager-Neuplanung oder Lageroptimierung abzuleiten.

Güterarten und Ihre Bedeutung für die Lagerart

Die Dimension und Struktur eines Lagers hängen nicht nur vom Lagertyp ab, sondern auch von der Güterart, welche wiederum die möglichen Lagerarten und hierfür benötigte Lagerinfrastruktur beeinflusst. Güter unterscheiden sich anhand der Güterarten: Materialart, Gewicht, Konsistenz, Volumen, die eingelagerte Menge, Verbrauchseinheiten, Wert, Lagerzustand, Gefährlichkeit, Haltbarkeit, Empfindlichkeit und Umschlagshäufigkeit.

In vielen Lagern unterscheiden sich die Güterarten des Produktsortiments. Zwar können in manchen Gebäuden oder auf Grundstücken verschiedene Lagerarten kombiniert werden, generell gilt es jedoch für das Produktsortiment die optimale Lagerart unter Berücksichtigung der zur Verfügung stehenden Fläche und des Kapitaleinsatzes zu finden. Die Lagerarten unterscheiden sich anhand ihrer Bauweise, typische Lagerarten sind: Freilager, Etagenlager, Flachlager, Hochregallager, Tanklager und Tragluftlager.

Sollten sich die Güter und Produkte eines Lagers über die Zeit ändern, wurde ein Lager nie nach der Art der zu lagernden Güter ausgerichtet oder befindet man sich im Status einer neuen Lagerplanung, sollte die Güterart und der Umfang der erwarteten Güter mit dem Supply Chain Team und der Geschäftsführung besprochen und in die Überlegungen integriert werden.

Lagerfunktion: Welche Ziele sollen je Lagerbereich erfüllt werden?

Nachdem Zweck und Art des Lagers festgelegt sind, gilt es die Lagerbereiche zu betrachten. Die Lagerbereiche unterscheiden sich prinzipiell gemäß ihrer Aufgabe, ihrem Ziel oder der Prozessklassifikation.

Die Festlegung von Anforderungen und Zielen je Lagerbereich ist der nächste wichtige Schritt, bevor die Dimensionierung und Struktur eines Lagers im Rahmen der Lagerplanung oder Lageroptimierung erarbeitet werden kann.

Hierzu sind die Erkenntnisse aus Lagerzweck, der Lagerart und der Güterart bzw. des Produktsortiments auf die einzelnen Lagerbereiche anzuwenden. Es gilt je Lagerbereich ein Verständnis zu entwickeln, was zur Erbringung der Aufgabe und des Ziels des Lagerbereichs notwendig ist. Hier geht es um Kapazitäten, Durchlaufgeschwindigkeiten, Kapital- und Personaleinsatz je Lagerbereich, aber vor allem auch um die Anordnung der Lagerbereiche innerhalb des Lagers. Der Materialfluss sollte bei der Anordnung der Bereiche unbedingt berücksichtigt werden, um Transportwege kurz und zuverlässig zu gestalten.

Wenn Sie sich unsicher sind, ob die Lagerfunktion ausreichend in Ihrer Lagerplanung oder im Bestandslager berücksichtigt worden ist, empfehlen wir einen Workshop unter Einbindung der operativen und strategischen Supply Chain Verantwortlichen sowie einem Experten im Bereich Lageroptimierung und Lagerplanung.

Lagereinrichtung: Wie erfolgt die Ausgestaltung des Lagers

Ausgehend von der Verfügbarkeit von Fläche, Kapital und Zeit, kann nachdem die Kriterien aus Lagertyp, Lagerfunktion und Lagerart festgelegt sind nun das Lager hinsichtlich seiner Einrichtung ausgestaltet werden. Die Kriterien im Blick, sind zunächst die verschiedenen möglichen Optionen je Lagerbereich zu erarbeiten. Einige Möglichkeiten finden Sie hier zur Orientierung:

- Einrichtungsoptionen in Form von Regalsystemen, Behältern, Kommissionierplätzen, Warenein- und Warenausgangssysteme, etc.

- Fördermittel in Form von Staplern, Förderbändern, Kränen, Regalbediengeräten, Hubwagen und Transportwagen

- Ladungsbehälter wie Paletten, Fässer, Container, Säcke

- IT-System wie Lagerverwaltungssysteme, Scanner und Sensorsysteme

- Organisatorische Regelungen z.B. der Lagerplatzzuordnung etc.

Die möglichen Ausgestaltungsoptionen sind im Anschluss hinsichtlich ihres jeweiligen Größenbedarfs je Lagerbereich sowie der Leistungsfähigkeit hinsichtlich der benötigten Zielkriterien zu bewerten und auszuwählen.

Die Freiheiten mit der die Optionen betrachtet werden können, hängt in der Praxis maßgeblich daran, ob es sich um eine Lagerneuplanung auf „grüner Wiese“ handelt oder es gilt die Restriktionen vorhandener Gebäudestrukturen zu berücksichtigen.

Lagerplatzzuordnung: Welche Lagerplatzphilosophie verfolgt das Lager

Eine weitere im Rahmen der Lagerplanung zu berücksichtigen Frage ist die nach der Lagerplatzphilosophie. Typischerweise wird die Lagerplatzphilosopie im Rahmen der Lagereinrichtung oder ihr unmittelbar nachgelagert beantwortet.

Bei der Beantwortung sind die zuvor beschrieben Restriktionen, welche sich aus der Güterart und der Lagerstruktur ergeben, zu berücksichtigen. So bedingen manche Güterarten, dass diese räumlich von anderen Gütern zu trennen sind, weil bsp. Geruchsempfindlichkeit oder Gefahrstoffklasse eine Zusammenlagerung verbieten.

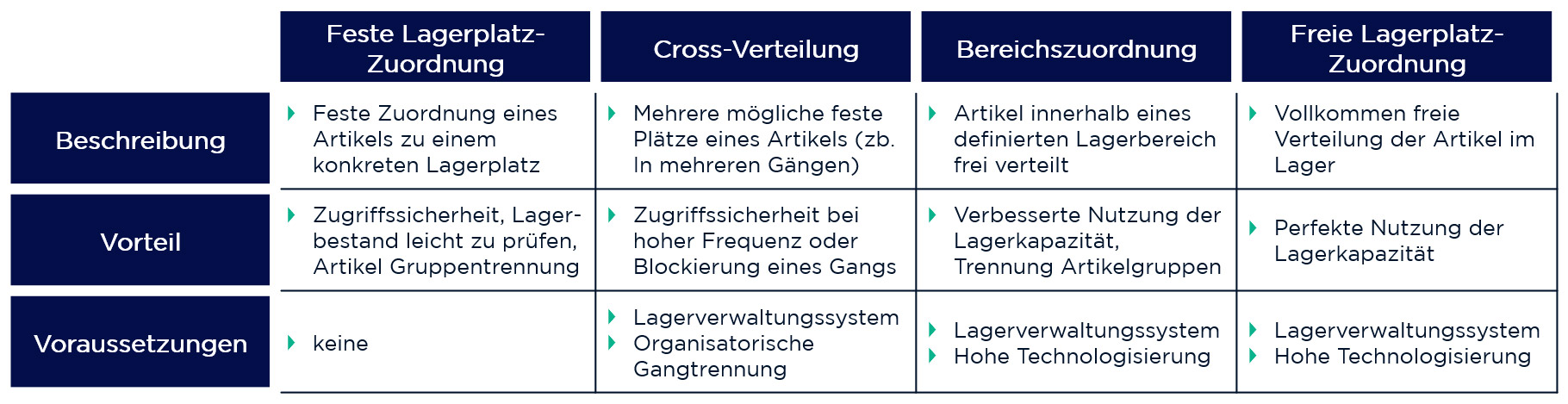

Die Lagerplatzzuordnung kann entlang zweier gegenläufiger Ansätze verlaufen. Einer festen Lagerplatzzuordnung steht eine vollkommen freie oder auch „chaotische“ Lagerplatzzuordnung gegenüber. Zwischen den beiden Extremen gibt es noch weitere Mischformen von denen zwei nachfolgend beschrieben sind.

Welche Philosophie die richtige für das individuelle Lager ist, hängt maßgeblich vom Waren- oder Artikelportolio sowie den verbundenen Schwankungen, sowie der Optimierungsmaxime ab.

So eignet sich eine feste Lagerplatzzuordnung bei in Nachfrage und Artikeln stabilen Artikelsortimenten mit klaren Strukturen wie beispielsweise einer gleichbleibenden Unterscheidbarkeit an Schnell-, Mittel- und Langsamdrehern. Die hier zu berücksichtigenden Einflussfaktoren sind Weglänge, Umschlagshäufigkeit, Wertigkeit, Gewicht, Zugriffshäufigkeit, Volumen und Abmessungen. Die Optimierungsmaxime liegt bei dieser Philosophie meist darauf, Wege und damit geschwindigkeitsabhängige Kosten zu reduzieren.

Hingegen eignet sich eine chaotische Lagerhaltung vor allem dann, wenn das Artikelsortiment in den Artikeln sowie deren Nachfrage ständigen Schwankungen zugrunde liegt und keine feste Struktur der Artikel innerhalb einer Bestellung zu beobachten ist. Diese Philosophie, wird beispielsweise bei Amazon eingesetzt, um die Lagerkapazitäten auszulasten und andererseits, weil die Artikelsortimente sehr vielfältig, schwankend und sich ändernd sind. Zwingende Voraussetzung hierfür ist der lückenlose Einsatz elektronischer Datenverarbeitung, um Lagerbestände und -plätze der Artikel kontrollieren und steuern zu können. Bei der Kommissionierung wird das Kommisionierpersonal häufig vollkommen automatisch von der eingesetzten IT-Lösung gelenkt, z.B. über mobile Scannerterminals oder akustische Geräte (pick-by-voice). Die Lagerplatzzuordnung kann durch Algorythmen so gesteruert werden, dass Datenzusammenhänge von Bestellungen sowie Entfernungen zwischen einzelnen Artikeln mit in die Wege-Optimierung einbezogen werden.

Herausforderung Planungshorizont und Entscheidungs-Momentum

Die Gelegenheiten mit richtiger Lagerplanung und Lageroptimierung die Weichen langfristig richtig zu stellen sind rar. Das notwendige Momentum findet sich aufgrund der Langfristigkeit solcher Themen eher selten, gleichzeitig müssen die notwendigen Investitionsmittel vorhanden sein. Oftmals denken Unternehmen heutzutage nicht langfristig genug, um den Mehrwert einer Lagerplanung oder strukturellen Lageroptimierung zu erkennen oder angehen zu wollen.

Die Erfahrung zeigt, dass diese Entscheidung in vielen Fällen zu Unrecht getroffen und die Mehrwerte und Potentiale traditionell nicht gründlich und professionell genug geprüft werden.

Wenn sich ein Fenster ergibt, in dem eine solche Entscheidung und Prüfung möglich ist, sollten Sie diese ergreifen. Insbesondere, wenn eine Lagerplanung nicht strategisch angegangen oder sich seitdem die Nutzung und das Sortiment deutlich verändert haben, liegen in diesem Bereich häufig signifikante Verbesserungspotentiale in Kosten und Performance. Es mangelt häufig an einer transparenten Darstellung eines Investitions-Cases oder einer analytisch belegbaren Entscheidungsgrundlage.

Fazit Lagerplanung

Die Lagerplanung ist gleichermaßen eine sehr weitreichende Entscheidung als auch eine von großem Einfluss auf die Kosten und Performance des Lagers. Um den Beitrag des Lagers innerhalb der Supply Chain und im Rahmen des Unternehmenserfolgs zu maximieren, sollten folgende Punkte beachtet werden:

- Der Lagertyp und der zu erfüllende Zweck sind maßgeblich für die Zielkriterien, anhand derer das Lager geplant und die Performance gemessen und gesteuert werden sollte

- Die Lagerart und Funktion der einzelnen Lagerbereiche richten sich nach diesen Zielkriterien und leiten aus diesen Vorgaben für Ausgestaltung, Einrichtung und Prozesse ab

- Die Lagereinrichtung sowie die Philosophie der Lagerplatzzuordnung als nachgelagerte Fragestellungen setzen die Vorgaben der einzelnen Lagerbereiche um

Wenn Sie Ihr Lager entlang dieser grundsätzlichen Fragestellungen optimal ausrichten, stellen Sie die Weichen für einen Beitrag zum Erfolg Ihrer Supply Chain über viele Jahre. Fragen Sie sich unbedingt, ob Sie im Rahmen einer Lagerneuplanungen oder Lageroptimierung die grundsätzliche Ausrichtung ausreichend hinterfragt und überprüft haben. Zu viele Logistiker müssen über Jahre mit den Folgen einer Fehlplanung leben und können nur nachgelagerte Optimierungen innerhalb der eng gesetzten strukturellen Rahmenbedingungen mit oftmals begrenzter Wirkung durchführen.

OCM bietet Ihnen Unterstützung in der Diskussion, Bewertung sowie der Realisierung und Implementierung Ihrer Lagerplanung.

- Lageroptimierung und Lagerprozesse

- Supply Chain Netzwerk Optimierung

- Bestand- und Bestellmengenoptimierung

- Potentialanalyse Supply Chain & Logistik

- Digitalisierung SCM und Logistik

Weitere Module finden Sie in unserem umfassenden Produktangebot Supply Chain Consulting & Logistikberatung.

Gerne stellen wir Ihnen unsere Ansätze und Module hierzu vor oder diskutieren anhand Ihrer individuellen Herausforderungen konkrete Lösungsansätze in Fragen der Lagerplanung und Lageroptimierung

Module Logistik Optimierung & Supply Chain Consulting

Potentialanalyse Logistik & SCM

- Identifikation von Potentialen

- Maßnahmenplan zur Realisierung

Transport Partner Management

- Partnerstrategie und Professionalisierung

- Ressourcensicherung und Schulungskonzept

Ausschreibung Transport

- Professionelle Ausschreibung von Transportdienstleistungen unter Wettbewerb

- Kostenreduzierung Transport

Ausschreibung Fracht- & Logistik

- Kompetitive Bepreisung des exakten Routenprofils

- Qualitäts- und Leistungssicherung

Lageroptimierung & Lagerlogistik

- Kostenoptimierung Warenlager

- Bedarfsgerechtes effizientes Lagerkonzept

Logistik Kooperation

- Transportkosten reduzieren durch Synergie

- Faires und stabiles Kooperationsmodell finden

Tourenplanung & Wegeoptimierung

- Kilometer und Routenreduktion

- Ressourceneinsparung

Supply Chain Netzwerk Design

- Optimierte Kosten je Servicelevel

- Reduzierte Kapitalbindung

Bestands- & Bestellmengen Management

- Bedarfsgerechte Bestand- und Bestellmengenprozesse

- Reduktion Lagerhaltungskosten

Fuhrparkoptimierung

- Optimiertes Fuhrparkkonzept

- Kostenoptimierung & Effizienzsteigerung

Supply Chain & Logistik Strategie

- Ausrichtung der Supply Chain nach Qualität, Verfügbarkeit und Kosten

Digitales Logistikmanagement & Reporting

- Ressourceneffizient

- Aussagekräftige Analysen fundierte Entscheidungen

Interim Manager Logistik & Supply Chain

- Schnelle Hilfe: Kandidaten innerhalb von 48h

- Abgleich von Anforderung und Eignung vom Logistikexperten

- Vom Disponenten bis Logistikleiter